KKF Fels GmbH ha commissionato a HANSA-FLEX la sostituzione del tubo flessibile di una macchina per lo stampaggio a iniezione

12.03.2024

Notte silenziosa, notte movimentata

L’azienda polacca Solaris Bus & Coach S.A. è stata fondata nel 1996 come Neoplan Poland. Lo stabilimento di Bolechowo, vicino a Poznan, con una forza lavoro di 1.025 persone, produce oggi quattro autobus al giorno: autobus urbani di ultima generazione, autobus interurbani e filobus, pullman e veicoli speciali. L’impresa familiare di medie dimensioni è guidata dal titolare Krzysztof Olszewski e dalla moglie Solange Olszewski. Gli autobus della giovane azienda – già leader di mercato nel settore degli autobus urbani in Polonia – sono ora presenti in tutta Europa e stanno conquistando sempre più aziende di trasporto come clienti, grazie alla loro ingegneria innovativa e alla loro flessibilità. In Germania, la sola BVB, l’azienda di trasporti di Berlino, ha ordinato finora 130 modelli di autobus articolati Urbino, consegnati nel 2005, e ha un’opzione per altre 130 unità da consegnare nel 2007-2008.

Se fosse una casa, potrebbe tranquillamente passare per una villa, l’enorme macchina per lo stampaggio a iniezione che si trova in un capannone di produzione presso la sede di KKF Fels a Goslar. È lunga circa 20 metri e alta quasi cinque. Nonostante queste dimensioni, deve essere mobile per poter aprire e chiudere lo stampo a iniezione. KKF Fels possiede diversi di questi colossi e numerosi altri più piccoli. In qualità di fornitore di VW, l’azienda produce un’ampia varietà di componenti in plastica come parte del Gruppo OKE, posizionato a livello internazionale, con circa 300 dipendenti. I componenti comprendono condotti dell’aria per il vano motore, passaruota, rivestimenti delle porte e coperture delle soglie. L’emergere dell’elettromobilità ha ulteriormente riempito il portafoglio ordini dell’azienda. Per la nuova serie ID, KKF Fels produce la copertura del sottoscocca ottimizzata dal punto di vista aerodinamico.

Dal granulato allo stampo

La plastica viene consegnata sotto forma di granulato e poi liquefatta in una vite di Archimede riscaldata. “Plastiche come il polietilene e il polipropilene possono essere lavorate già a circa 230 °C, mentre le poliammidi richiedono 300 °C”, spiega Holger Stryck. Enormi cilindri oleodinamici spingono le due massicce parti dello stampo a iniezione l’una sull’altra e le pressano insieme con un’incredibile forza di serraggio di 2.500 t. La vite di Archimede accumula pressione e una serie di piccoli ugelli eroga la giusta quantità di plastica liquida nella giusta posizione. Per i pezzi in plastica di grandi dimensioni, ci vuole circa un minuto prima che il pezzo si raffreddi a sufficienza per essere abbastanza solido per la lavorazione successiva. I cilindri oleodinamici aprono nuovamente lo stampo e i robot rimuovono il prodotto in modo completamente automatico.

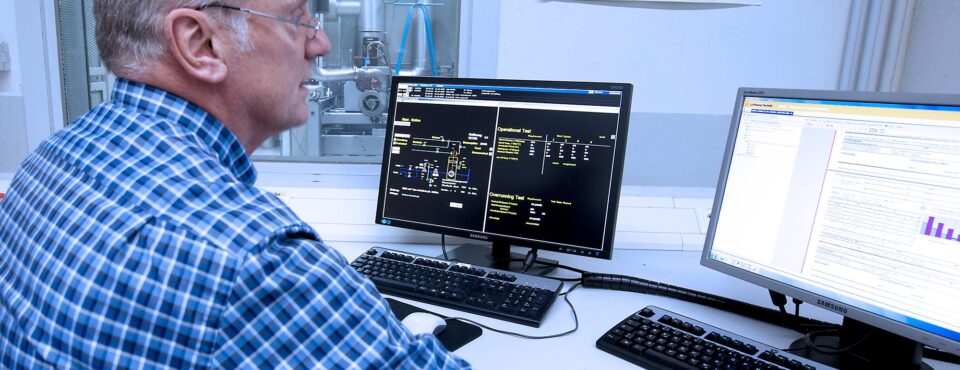

Trovare una data adatta per il cambio regolare dei tubi non è facile per il responsabile della manutenzione. Le macchine funzionano su tre turni, 24 ore su 24.

Periodo di picco natalizio

Questo complesso processo è in gran parte controllato oleodinamicamente. Quasi 200 tubi oleodinamici collegano il serbatoio dell’olio con gli aggregati e i cilindri. Quando è arrivato il momento della sostituzione programmata dei tubi flessibili, Holger Stryck si è rivolto all’Industrial Service di HANSA-FLEX. Da quando è entrato in azienda, 30 anni fa, collabora con la filiale di Goslar, che si trova a poche centinaia di metri di distanza. Per il responsabile della manutenzione non è facile trovare un momento adatto. “Le nostre macchine funzionano su tre turni 24 ore su 24”, spiega. Dopotutto, finché le linee di assemblaggio sono in funzione a Wolfsburg, anche i fornitori devono tenere il passo con il ciclo di produzione. Se le consegne non andassero a buon fine e la produzione a Wolfsburg venisse interrotta, l’azienda si troverebbe a dover affrontare elevate sanzioni finanziarie. Di conseguenza, la finestra temporale per gli interventi di manutenzione si restringe a pochi giorni all’anno: “Pasqua, l’Ascensione o il Natale: possiamo lavorare ogni volta che le linee di assemblaggio della VW sono ferme”, dice Stryck. Per questo motivo ha programmato il tempo per questa macchina tra il 21 e il 23 e poi tra il 28 e il 30 dicembre.

Altre sezioni aiutano

Questo è il periodo di punta per l’Industrial Service di HANSA-FLEX nella zona di Wolfsburg. “Tutti i fornitori vogliono sfruttare le vacanze di Natale per i lavori di manutenzione”, afferma Frank Drietz, responsabile del servizio industriale per la regione nord-est di HANSA-FLEX. Per l’area di Hannover, responsabile dei fornitori VW, questo sarebbe impossibile da gestire con i suoi sei dipendenti. “Ma siamo in grado di attingere ai tecnici dell’assistenza di altre aree per coprire i picchi regionali e stagionali”, dice Drietz. Il responsabile dell’assistenza Muhamed Grosonja, che ha organizzato la sostituzione dei tubi oleodinamici presso KKF Fels per l’Industrial Service di Hannover, è grato ai suoi colleghi per averlo aiutato: “Avevo a disposizione 16 dipendenti e ho dovuto assegnarne sei solo per il cambio dei tubi flessibili presso KKF Fels”.

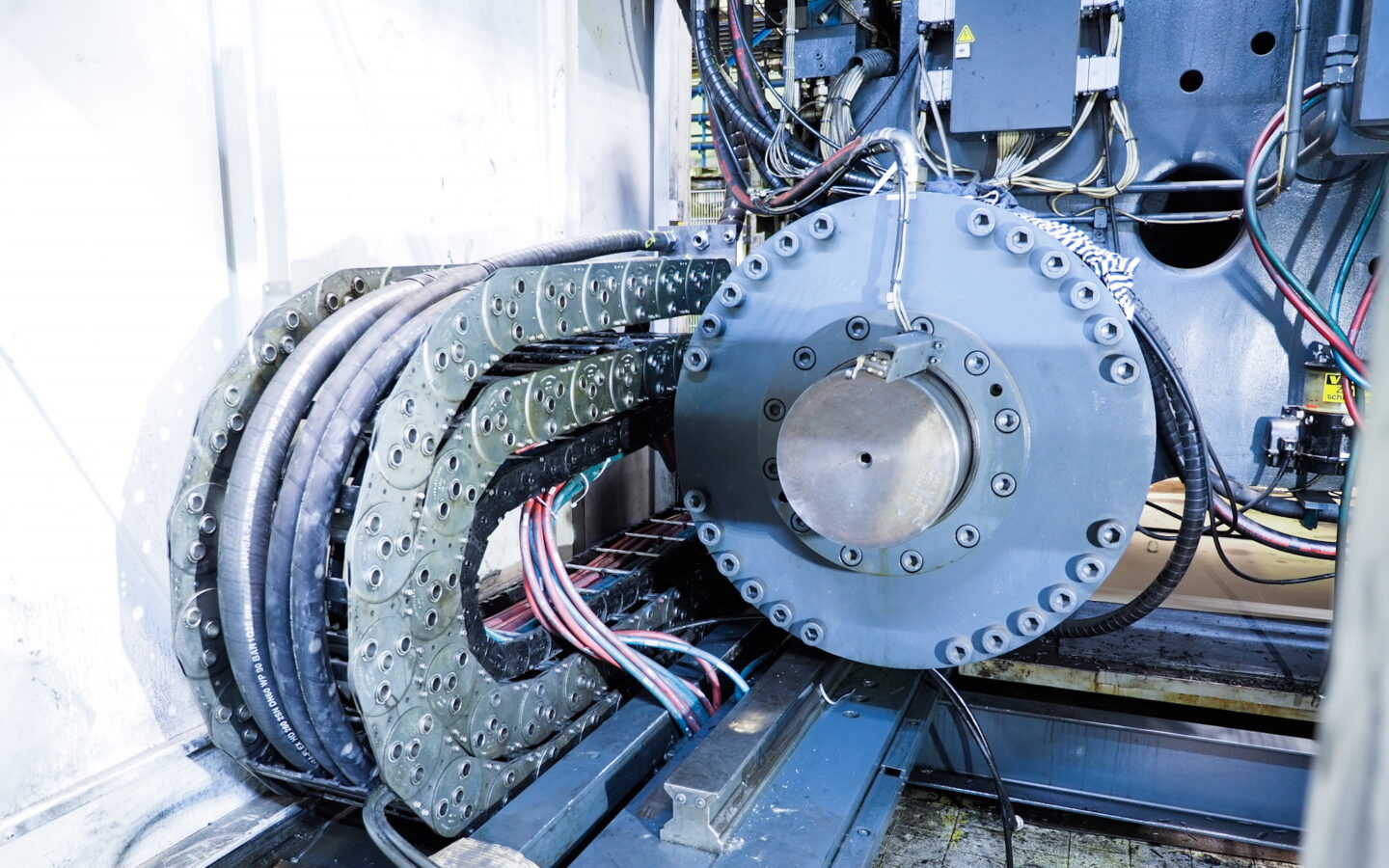

Catena di trascinamento ottimizzata

A causa dei tempi stretti, il team di HANSA-FLEX si è preso del tempo in anticipo per analizzare la macchina in loco, identificare i punti deboli e consigliare il cliente. In particolare, la catena di trascinamento, che guida le tubazioni oleodinamiche durante i movimenti della macchina, doveva essere ottimizzata. I tubi flessibili erano allentati al suo interno e sfregavano contro la catena, aumentando notevolmente l’usura. La soluzione: Utilizzando piastre di copertura e fissaggi per le tubazioni, il team di Grosonja ha aumentato la durata delle tubazioni e della catena. Durante l’installazione delle nuove tubazioni, i tecnici dell’assistenza hanno parzialmente ampliato la larghezza nominale delle tubazioni di ritorno per evitare l’accumulo di calore e hanno ottimizzato le posizioni di installazione per evitare la torsione delle tubazioni oleodinamiche. Dopo sei giorni, la sostituzione è stata completata in tempo e il sistema è stato riempito. È questa flessibilità e affidabilità che Holger Stryck apprezza nel suo partner oleodinamico: “Per noi le cose devono sempre essere fatte in fretta. Per questo è bene sapere che possiamo sempre contare sui giusti livelli di servizio, qualità e velocità.”

Per saperne di più

- 12.03.2024

Funzionamento non-stop

Il treno merci autoscaricante della Havelländische Eisenbahn AGPer saperne di più - 12.03.2024

Mantenere il mondo in movimento

A pochi passi dall'aeroporto di Amburgo si trova una città nella città: la sede della Lufthansa Technik AG. HANSA-FLEX fornisce un gran numero di prodotti, tra cui alcuni incorporati nei banchi di prova.Per saperne di più - 12.03.2024

Solaris buses brighten up public transport

Un gigante Ecologico da 18 metriPer saperne di più