Con la sua piattaforma mobile Quadriga, M-Group sta rivoluzionando la manutenzione della muratura nei forni industriali: un robot telecomandato con un martello idraulico esegue in modo più sicuro ed economico i lavori di riparazione dei danni precedentemente eseguiti manualmente.

12.03.2024

Una rivoluzione digitale nelle operazioni industriali

La muratura dei forni industriali deve essere riparata regolarmente. Con la sua piattaforma mobile Quadriga, unica nel suo genere, il Gruppo M è riuscito per la prima volta a combinare gli obiettivi concorrenti di sicurezza sul lavoro, risparmio di tempo, riduzione dei costi e ottimizzazione dei processi.

Per quanto diversi possano sembrare a prima vista il cemento, l’acciaio, il vetro, l’alluminio o persino lo zucchero, hanno un fattore centrale in comune: i forni industriali sono essenziali per la loro produzione. Le temperature di oltre 1.000 °C sono comuni. Ad esempio, per bruciare il cemento è necessaria una temperatura di 1.450 °C. I forni sono rivestiti all’interno con mattoni ignifughi per ottimizzare l’efficacia del calore. Le sezioni rivestite in mattoni raggiungono diametri fino a 15 metri e altezze fino a 100 metri.

Le ispezioni e le revisioni periodiche dei forni industriali e, soprattutto, della loro muratura sono obbligatorie: “Durante la produzione di cemento, l’abrasione provoca l’erosione del rivestimento ignifugo. A ciò si aggiungono le sollecitazioni causate dagli sbalzi di temperatura e dalla corrosione termochimica, che provocano danni e sfaldamenti nella muratura”, spiega Bennet Röpke, Project Manager responsabile dello sviluppo del Quadriga presso M-Group. Per la manutenzione della muratura, in precedenza gli operatori dell’impianto o i fornitori di servizi specializzati dovevano montare un’impalcatura all’interno del forno. I depositi venivano poi rimossi dalla superficie della muratura e i mattoni danneggiati venivano rimossi e sostituiti. Si tratta di un lavoro fisicamente impegnativo e non privo di pericoli per i muratori specializzati a causa della scarsa visibilità, delle alte temperature, della caduta di mattoni, della polvere e del rumore. Inoltre, è molto dispendioso in termini di tempo e di costi. In un cementificio, i costi di fermo macchina possono raggiungere rapidamente i 200.000 euro al giorno. Il coordinamento dei vari mestieri coinvolti è un altro fattore di incertezza.

Revolution instead of evolution

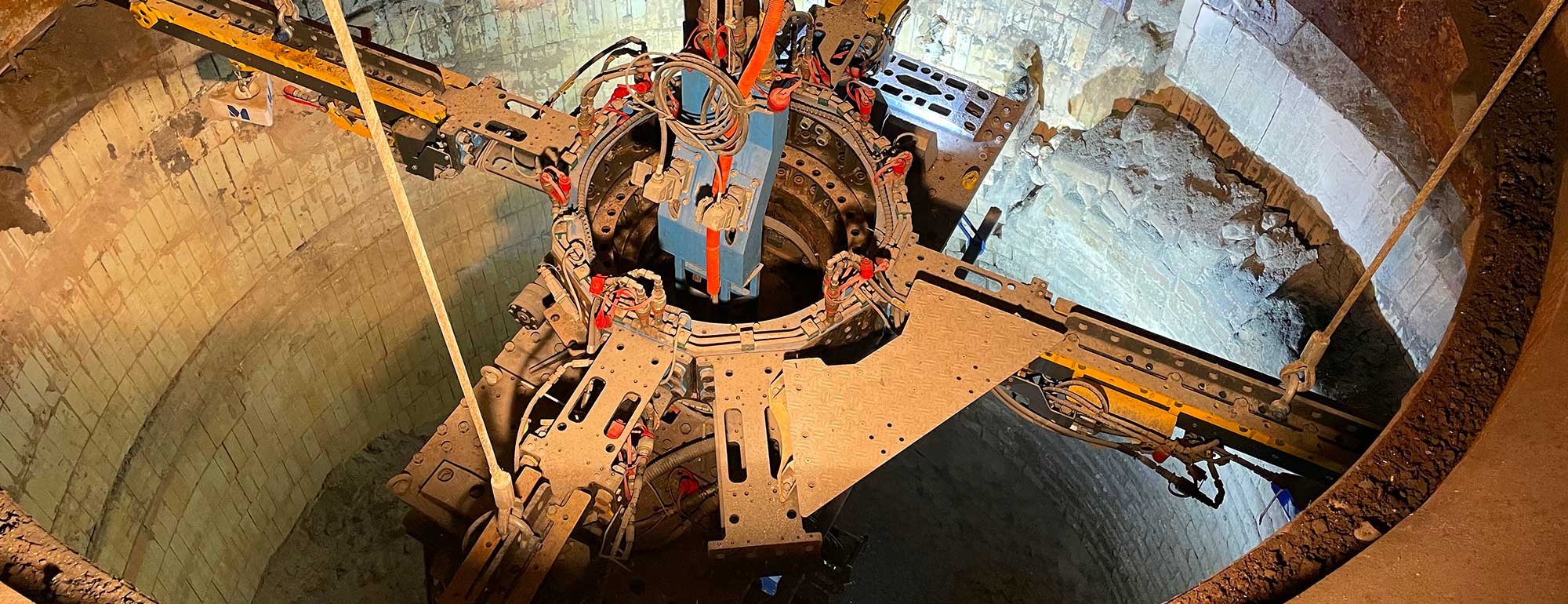

Describing the pressure behind the new development, Karen Maria Mönstermann from the company’s PR and Marketing section states: “There has been virtually no progress in this area in the last one hundred years. We therefore looked for a solution to simultaneously optimise the diametrically opposed factors of workplace safety, costs, time and process quality.” In the Quadriga, the M-Group has developed a solution that is not just an evolution, but a genuine revolution in the maintenance of industrial furnaces. The previously used scaffolding is replaced by a platform that moves vertically up and down inside the furnace on cables. Up to six hydraulic cylinders securely support the side of the platform. The time saved compared to conventional scaffolding is enormous: whereas its assembly and dismantling within a furnace used to take around 100 hours, the platform takes just 14 hours for the same purpose.

Digitalised operations

However, the innovation is not limited to replacing the scaffolding. With the Quadriga, a robot arm that can swivel and rotate in all directions with a hydraulically driven hammer performs the previously manual work of demolishing the masonry. The advantage is that the Quadriga pilot, who controls the robot arm, sits outside the furnace in a cabin that serves as a control centre. Multiple cameras, microphones and sensors maintain contact between the furnace and the control centre. “The digitalisation of maintenance work with the Quadriga platform not only increases safety at work, but also efficiency, as the robot arm can be used 24/7. At the same time we take the pressure off our employees and, not least, make our occupation more attractive to young people,” says Ms Mönstermann, summarising the benefits provided by Quadriga.

Impianto idraulico decentralizzato

Per proteggere la centralina idraulica da vibrazioni e polvere, è situata all’esterno del forno per facilitare la manutenzione. Le linee di alimentazione e di ritorno sono collegate alla piattaforma Quadriga tramite un triplo avvolgitubo lungo 40 metri. Il terzo tubo trasporta l’aria compressa per la pulizia delle telecamere, ma può essere utilizzato anche per l’impianto idraulico in caso di problemi. “Per l’avvolgitubo utilizziamo i tubi Pro di HANSA-FLEX, che sono molto più resistenti all’abrasione rispetto ai tubi standard grazie al loro rivestimento in plastica indurita”, riferisce Röpke.

Noi formuliamo le nostre esigenze e HANSA-FLEX ci fornisce rapidamente dei suggerimenti tra cui scegliere. In questo modo lo sviluppo è più semplice e allo stesso tempo riceviamo preziosi suggerimenti”.

Bennet Röpke

Responsabile del progetto Quadriga

Servizio personalizzato

La piattaforma Quadriga utilizza un gran numero di componenti HANSA-FLEX. A volte gli spazi di installazione ristretti richiedono soluzioni creative nel campo dell’idraulica, soprattutto perché il Quadriga deve essere trasportato in modo poco ingombrante, il che si riflette in spazi di installazione ristretti. Röpke apprezza la vicinanza della filiale di Lemgo e il contatto personale: “Noi specifichiamo le nostre esigenze e HANSA-FLEX ci fornisce rapidamente dei suggerimenti tra cui scegliere. Questo facilita il nostro lavoro di sviluppo e allo stesso tempo riceviamo idee preziose”. Andre Dux, Account Manager di HANSA-FLEX, è il punto di contatto centrale per il coordinamento tra la filiale, il Rapid Hydraulic Service, la produzione di cilindri, l’ingegneria e la costruzione di gruppi elettrogeni, nonché l’affiliata di HANSA-FLEX Willmann Steuerungstechnik. “Siamo orgogliosi di sostenere uno sviluppo così pionieristico e di poter contribuire con la nostra esperienza nei più diversi settori dell’idraulica”, afferma Dux.

Per saperne di più

- 13.03.2024

Vivere da vicino la manutenzione preventiva: un servizio industriale a 360°

Avete già capito che cosa ci ha fatto fare il nostro servizio industriale e quali sono le nostre soluzioni per il futuro?Per saperne di più - 12.03.2024

Gestione efficiente dei tubi

GKN beneficia di un'interazione perfetta tra azienda e fornitore di serviziPer saperne di più - 12.03.2024

Vicinanza, tempi di risposta brevi

BSH Hausgeräte beneficia dell'offerta di servizi completiPer saperne di più