Comment Holcim transforme un sous-produit de la production de fonte brute en une matière première précieuse pour la production de ciment, et pourquoi une huile hydraulique propre est indispensable.

11.03.2024

Pétrole propre, production de ciment propre

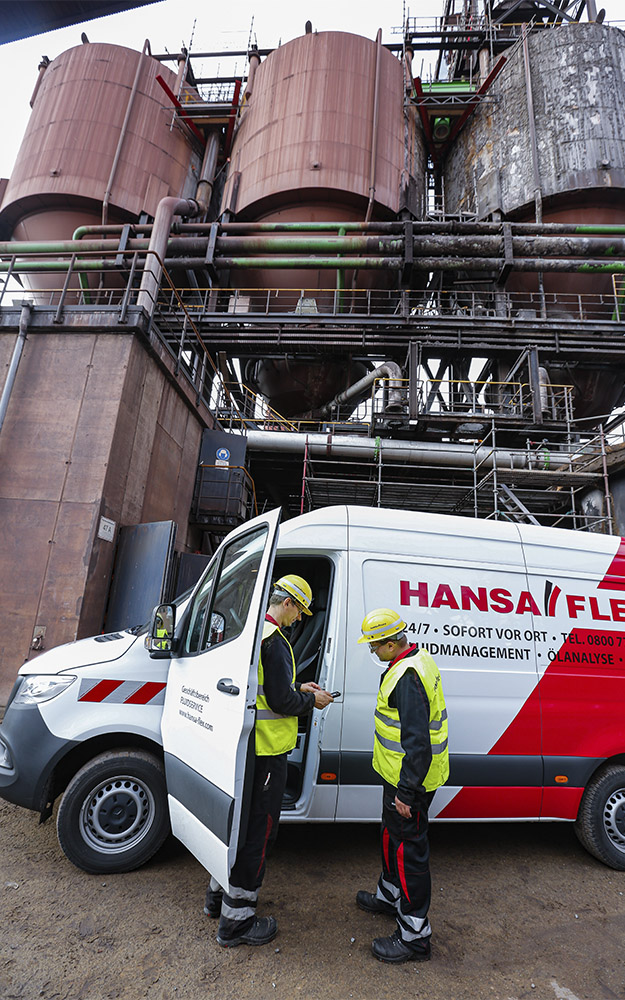

Dans son usine de Salzgitter, Holcim démontre de manière impressionnante comment un sous-produit de la production de fonte brute est transformé en une matière première précieuse pour la fabrication du ciment. Le service de fluides HANSA-FLEX fournit de l’huile propre afin de garantir que le recyclage des ressources fonctionne 24 heures sur 24, ce qui permet d’économiser les ressources.

“75 % des pannes hydrauliques sont dues à une huile contaminée “, explique Maik Gutjahr en conduisant son véhicule de service vers Salzgitter. Le technicien de HANSA-FLEX Fluid Service connaît le chemin qui mène à son client. En effet, Holcim fait contrôler à intervalles réguliers la qualité de l’huile de son système de granulation. “Nous traitons jusqu’à huit tonnes de scories de fonte par minute en provenance du haut fourneau de l’aciérie voisine. Comme nous travaillons 24 heures sur 24 comme le haut fourneau, nous ne pouvons nous permettre aucun temps d’arrêt. Les analyses d’huile nous donnent des informations précieuses sur l’état de notre installation”, explique Pit Podauke, directeur de production sur le site de Holcim à Salzgitter.

Production durable de ciment

Un canal achemine le laitier de fonte brute, dont la température atteint au moins 1 430 °C, directement du haut fourneau à l’usine de granulation de Holcim. L’eau qui y est ajoutée refroidit brusquement le laitier et le granule. Il en résulte un mélange granuleux d’eau et de sable de laitier, qui est utilisé comme matière première pour la production de ciment, ce qui permet d’économiser les ressources. Les températures élevées produisent inévitablement beaucoup de vapeur d’eau. Holcim recueille l’eau de condensation à l’aide d’un système de collecte sophistiqué et la pompe ensuite dans les tours de refroidissement par l’intermédiaire d’un bassin d’eau chaude. Le sable de laitier est cependant encore trop humide pour être utilisé comme matière première pour le ciment. Il est donc transporté par des bandes transporteuses jusqu’à une installation de drainage comprenant au total six silos. Là aussi, l’eau est filtrée et réintroduite dans le cycle de fonctionnement de l’installation. Il suffit d’ajouter 0,5 m³ d’eau pour produire une tonne de sable de scories. Les clapets et les vannes pour le transport de l’eau et du sable de scories sont entièrement commandés hydrauliquement. “Avec des conduites de 600 mm de diamètre, cela n’aurait pas été possible autrement”, commente Pit Podauke.

Nettoyer les tuyaux, nettoyer l’huile

Les programmes de maintenance de l’usine sont étroitement coordonnés avec l’aciérie. Lorsque l’opérateur décide de procéder à une révision générale d’un haut fourneau, Holcim profite de l’occasion pour inspecter minutieusement l’installation de granulation. Un élément central : le nettoyage de l’ensemble du système hydraulique. “Lors d’une remise en service ou après une révision, nous recommandons toujours un rinçage complet de l’ensemble du système de canalisation. En effet, les contaminants déjà présents au départ le resteront pendant toute la durée de vie du système”, explique Uwe Gätgens, responsable du service des fluides.

Nettoyage de base

La pièce maîtresse du processus de nettoyage est une unité de rinçage externe, qui est transportée par le service des fluides sur une petite remorque. Maik Gutjahr installe d’abord les circuits de rinçage et connecte l’unité de rinçage au circuit hydraulique du système. Lors d’un rendez-vous sur place, il a préalablement convenu avec Pit Podauke, directeur de la production, d’un lieu d’installation approprié et des raccordements nécessaires. Le technicien des fluides s’appuie sur sa longue expérience pour optimiser les différents flux d’alimentation et de retour. En effet, un débit élevé d’environ 6 mètres par seconde est nécessaire pour éliminer au mieux les dépôts et les impuretés. L’unité de filtration utilisée par HANSA-FLEX élimine les particules jusqu’à une taille de 3 µm. A titre de comparaison, un cheveu humain a une épaisseur de 40 à 120 µm. L’huile utilisée pour le rinçage est la même que celle utilisée par Holcim. Elle est d’abord chauffée à environ 50 °C. “D’une part, l’huile chaude a une viscosité plus faible et s’écoule donc mieux. D’autre part, les conduites se dilatent légèrement, ce qui permet de déloger plus facilement les dépôts”, explique Maik Gutjahr, qui donne un aperçu du processus pratique. Si la température de l’huile devient trop élevée, l’unité de rinçage de l’huile la refroidit automatiquement.

L’unité de rinçage externe (rouge) est visible ici au centre gauche de l’image, à l’arrière-plan. Source : Timo Lutz : Photographe Timo Lutz

Le nettoyage du réservoir d’huile avant que Maik Gutjahr ne remplisse le système avec de l’huile hydraulique neuve fait également partie de la routine. À cette fin, le technicien des fluides utilise une unité d’aspiration spéciale pour retirer les boues d’huile du fond du réservoir. Des chiffons à huile non pelucheux spécialement conçus sont utilisés pour nettoyer les parois intérieures. Le remplissage du réservoir avec de l’huile fraîche – ainsi que sa vidange – est assuré par un système de filtre en dérivation. Un essai de fonctionnement du groupe hydraulique et l’acceptation par le client constituent la conclusion habituelle du travail.

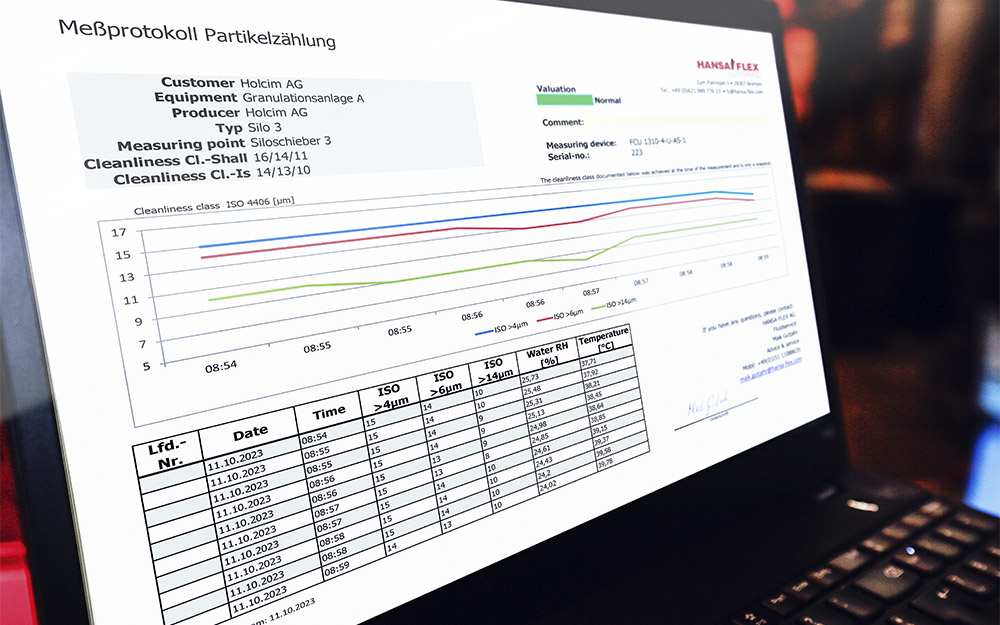

Documentation complète

La mesure de la classe de pureté conformément à la norme DIN ISO 4406 est également l’une des tâches du service des fluides. À cette fin, Maik Gutjahr installe un compteur de particules sur la ligne de retour du circuit hydraulique. Le nombre de particules ainsi que la température et l’humidité relative de l’huile sont automatiquement déterminés, analysés et transférés sur un ordinateur portable. Cela permet de documenter immédiatement l’application, comme l’exige la norme. “Nous pouvons discuter de la vérification de la classe de propreté atteinte directement sur place avec les techniciens de Fluid Service”, ajoute Pit Podauke.

HANSA-FLEX est pour nous un véritable partenaire système qui couvre tout le spectre de l’hydraulique.

Pit Podauke

Responsable de production chez Holcim

Calendrier serré

Outre le Fluid Service, d’autres départements de HANSA-FLEX participent également à la révision de l’installation. Holcim profite par exemple de l’occasion pour faire réviser les vérins hydrauliques par HANSA-FLEX et pour remplacer les tuyaux et les conduites si nécessaire. “HANSA-FLEX est pour nous un véritable partenaire système qui couvre tout le spectre de l’hydraulique “, déclare Pit Podauke pour résumer cette collaboration de longue date. Le directeur de la production apprécie particulièrement le fait qu’il puisse toujours compter sur un large éventail d’opérations réalisées dans les délais impartis.

En savoir plus

- 12.03.2024

Obtenir de l’énergie à partir de déchets

Selon l'Office fédéral des statistiques, chaque adulte allemand produit 158 kg de déchets résiduels par an. Au total, environ 130 milliards de tonnes de déchets sont générés à l'échelle nationale, dont 82 % sont réutilisés - non seulement par le biais du recyclage, mais aussi au moyen d'usines de traitement thermique des déchets. EEW Energy…En savoir plus - 12.03.2024

Une révolution numérique dans les opérations industrielles

Avec sa plate-forme mobile Quadriga, le groupe M révolutionne l'entretien des briques dans les fours industriels : un robot télécommandé équipé d'un marteau hydraulique effectue des travaux de réparation auparavant manuels de manière plus sûre et plus rentable.En savoir plus - 12.03.2024

Maintenir le monde en mouvement

À deux pas de l'aéroport de Hambourg se trouve une ville dans la ville : le siège de Lufthansa Technik AG. HANSA-FLEX fournit un grand nombre de produits, dont plusieurs sont intégrés aux bancs d'essai.En savoir plus