Le fabricant de machines de construction de voies system7 élimine les inconvénients des machines conventionnelles pour l’entretien des voies et des plates-formes grâce à un entraînement entièrement hydraulique. En tant que partenaire du système, HANSA-FLEX n’a pas seulement fourni toutes les conduites hydrauliques.

12.03.2024

La pression au lieu de la rotation

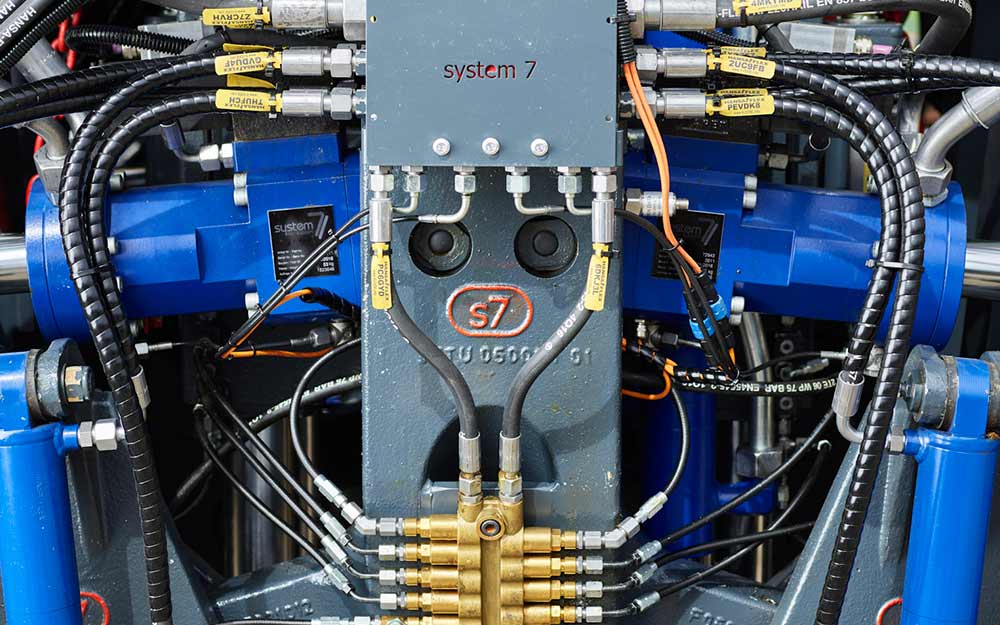

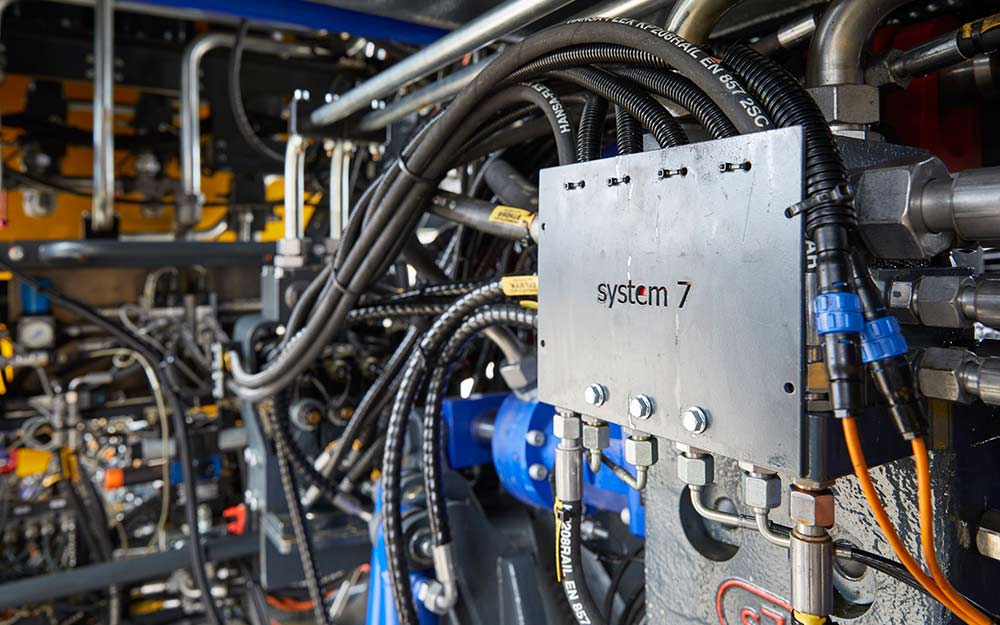

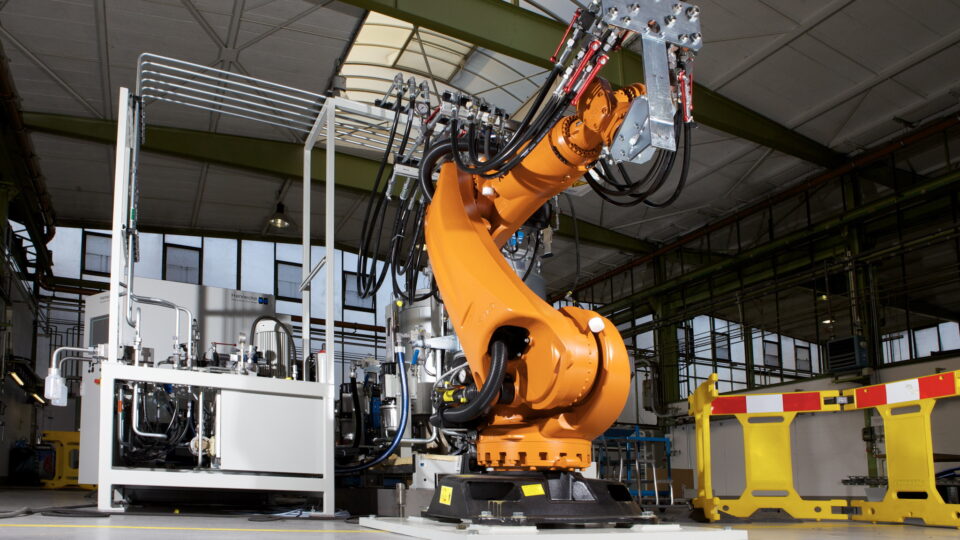

Moins d’usure, moins de bruit, plus de précision et une meilleure assurance qualité : avec un système d’entraînement entièrement hydraulique7, le fabricant autrichien de machines de construction et d’entretien de voies ferrées, a éliminé les inconvénients des machines conventionnelles lorsqu’il s’agit de l’entretien des voies ferrées et des plates-formes routières. En tant que partenaire système de l’entreprise, HANSA-FLEX a non seulement fourni toutes les conduites hydrauliques, mais a également assemblé les conduites et les tuyaux sur le site de system7.

Dans le trafic ferroviaire, la voie joue un rôle central : elle doit non seulement guider les trains en toute sécurité, mais aussi absorber les forces qui en résultent et les transmettre à la sous-structure par l’intermédiaire des traverses et de la couche de roulement. Tout cela semble très simple, mais compte tenu de la charge par essieu de 22,5 tonnes autorisée en Europe, c’est loin d’être anodin, car les forces générées sont énormes. Une force de 110 kilonewtons agit sur une surface de contact de seulement 3 cm² entre la roue et le rail. La conséquence est que la géométrie des voies, c’est-à-dire l’alignement horizontal (direction) et vertical (hauteur) des voies et des aiguillages, se détériore avec le temps.

Bourrage à la machine

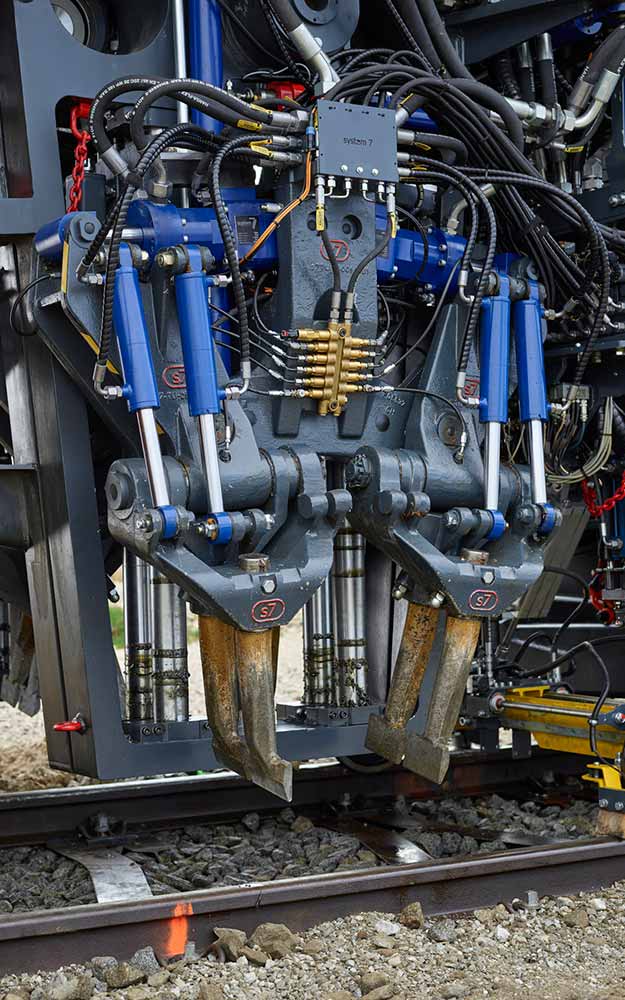

Des travaux d’entretien réguliers sont nécessaires pour corriger ces erreurs géométriques de la voie. Pour ce faire, la voie et les aiguilles sont relevées puis réalignées avec une géométrie correcte. En même temps, le lit de roulement est compacté afin de stabiliser la géométrie de la voie réalignée. En termes techniques, la voie est “tassée”. Dans les premières années du chemin de fer, les agents d’entretien devaient effectuer le bourrage manuellement à l’aide d’un treuil, d’une fourche à ballast et d’une houe de bourrage, mais depuis 80 ans, cette tâche est effectuée par des machines. Les bourreuses de voies sont équipées d’outils de levage et d’alignement ainsi que de dents vibrantes qui pénètrent dans le lit de gravier de la voie et le compactent et le stabilisent.

Démarrage rapide, arrêt rapide

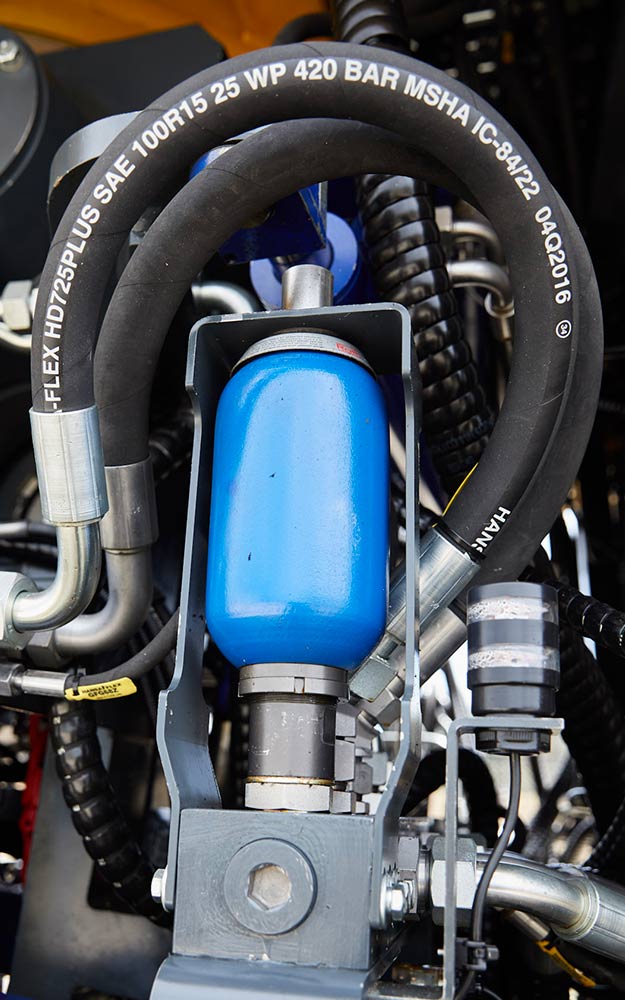

Les bourreuses conventionnelles fonctionnent avec un arbre excentrique qui fait osciller les dents de bourrage de manière sinusoïdale. “Le grand nombre de pièces rotatives et donc à forte usure, l’émission continue de bruit ainsi que le système de commande rigide et donc inflexible nous ont poussés à innover avec notre développement ‘Universal Tamper 4.0′”, explique Hansjörg Hofer, PDG de system7. Le cœur de la machine, qui a reçu 20 brevets différents, est l’assemblage de bourrage silencieux avec son entraînement entièrement hydraulique. Les opérations de vibration et de réglage sont réalisées hydrauliquement. L’avantage est que la vibration ne commence que peu de temps avant que les dents de bourrage n’atteignent leur position de travail dans le lit de ballast. “Les vannes proportionnelles modernes sont capables de contrôler de grandes quantités d’huile en très peu de temps. Une opération de bourrage ne dure que 1,5 seconde. De telles commandes marche-arrêt ne seraient pas possibles avec des arbres vibrants rotatifs”, déclare M. Hofer.

Moins de bruit, plus de flexibilité

Les travaux de construction de voies sont généralement effectués de nuit, afin d’éviter d’affecter le trafic ferroviaire. Le système d’entraînement entièrement hydraulique réduit considérablement le bruit généré, ce qui permet d’effectuer des travaux de nuit, même dans les zones urbaines. Le système offre également d’autres avantages. Par exemple, les vérins de positionnement qui contrôlent les dents de bourrage sont équipés de capteurs de déplacement sans contact. D’autres capteurs mesurent la pression dans les cylindres hydrauliques. “Cela nous permet d’adapter dynamiquement la fréquence, les vibrations et la largeur d’ouverture aux conditions individuelles”, explique M. Hofer.

Précision extrême

Les capteurs permettent à system7 de mesurer et d’enregistrer la densité de compactage du ballast. La connaissance des pratiques d’exploitation Hofer ajoute : “La connaissance de l’état et de la dureté du ballast le long de la voie signifie que les opérateurs ferroviaires peuvent mettre en œuvre de nouveaux concepts tels que la maintenance prédictive, tout en évitant l’usure excessive avant même qu’elle ne commence en prenant les mesures appropriées”. Le levage et l’alignement de la voie sont également effectués par voie hydraulique. Les opérations sont contrôlées par un nouveau logiciel qui met en réseau un grand nombre de capteurs, de circuits à commande hydraulique et de scanners laser. Il fournit à l’opérateur des commandes prédictives du type de celles appliquées dans l’unité de navigation de l’Airbus. “L’Universal Tamper calcule automatiquement les valeurs de correction pour le tracé de la voie. Il ne suffit pas de se concentrer sur une zone spécifique. Il faut au contraire prendre en compte l’ensemble de la section de la voie, faute de quoi des erreurs périodiques pourraient se produire”.

Ce qui a été décisif, c’est que HANSA-FLEX nous a très bien conseillés dès la première heure et qu’il respecte toutes les normes applicables aux véhicules ferroviaires, telles que la norme EN 45545-2 !

Hansjörg Hofer

Système CEO7

Conseil, montage, service

HANSA-FLEX est responsable d’une grande partie des composants hydrauliques. “Le facteur décisif a été que, dès le début, HANSA-FLEX nous a fourni des conseils professionnels, tout en respectant toutes les normes applicables aux véhicules ferroviaires, telles que la norme EN 45545-2”, déclare Hofer. System7 a délibérément opté pour un partenariat système qui va bien au-delà des simples opérations de fourniture : “Nous souhaitions profiter de la longue expérience de notre partenaire et avons donc également externalisé les opérations de montage”.

Les techniciens de la succursale HANSA-FLEX de Wels se sont régulièrement rendus sur place pour installer les tuyaux et les conduites du prototype de la dameuse universelle. “Le défi consistait à installer l’équipement hydraulique et mécanique dans des espaces restreints, tout en assurant une maintenance aisée des tuyaux. Nous avons discuté et optimisé tous les points délicats avec le client”, se souvient Roland Bauer de la succursale de Wels. Et le succès est au rendez-vous : le premier Universal Tamper fonctionne déjà sur les voies de la Deutsche Bahn. Le réseau dense d’agences du partenaire système garantit un service rapide, et il n’est donc pas surprenant que d’autres projets communs soient déjà dans le pipeline.

En savoir plus

12.03.2024

12.03.2024Fonctionnement

La scène se déroule dans une carrière de Saxe-Anhalt : wagon par wagon, un train de marchandises passe lentement sous la station de remplissage. Les trémies des wagons sont remplies de matériaux en vrac tels que du sable, du gravier ou des gravillons. À première vue, il s'agit d'un train de marchandises normal, mais en…En savoir plus 12.03.2024

12.03.2024Gestion efficace des tuyaux

Sur le site de GKN à Kaiserslautern, environ 400 employés produisent des arbres d'hélice avec des joints homocinétiques sur une surface de plus de 20 000 m². La plupart des machines automatisées de traitement des pièces sont à entraînement hydraulique, y compris les systèmes de meulage, de tournage et de fraisage. GKN utilise également l'hydraulique…En savoir plus 12.03.2024

12.03.2024La polyvalence à l’état PUR

La société Hennecke GmbH, située à Sankt Augustin, près de Bonn, en Rhénanie-du-Nord-Westphalie, est l'un des principaux fabricants mondiaux de polyuréthane (PUR). Ce qui semble presque imprononçable est pourtant connu de tous.En savoir plus